供水管理的長期困擾

抽水機群長期偏離最佳效率點運轉,導致大量的能源浪費。

能源使用效率不佳

設備維護成本高昂

未於效率佳條件下運轉,造成電氣、機械損失及洩漏增加,進而縮短設備生命週期,造成過早老化、損壞,需提早維修或汰換。

人工操作負擔

供水設備操作與監控仍多仰賴人工,消耗人力資源,並且人為操作時有意外(應注意而未注意)發生。

無法及時精準調節供水

人員操作存在個人偏見及習慣,無法有效即時分析與最佳化控制,難以滿足最佳化供水需求並即時因應。

人工操作不當的風險

水量瞬間變化會造成水錘現象,而這波動會增加管線漏水及供水異常風險,尤其在緊急條件下,人員操作更易於發生。

✅ 相容所有品牌水泵、變頻器、感測器、PLC/SCADA,零硬體鎖定,避免高額硬體汰換成本

✅ 模組化部署:可從單台泵站/單部泵開始,彈性擴充,逐步擴展

不綑綁硬體

由小至大靈活導入

AquaOptima 水智優 - 您的 AI 排程系統

✅ 除了提升抽水效率,也優化供水精度,避免過度供水,從而節省電費

✅ 24 小時全天候自動化調控,減少人力需求與現場操作負擔

✅ 系統成本僅為國外同級方案的 ⅓,CP 值爆表

✅ 節能 15~30%,年省百萬電費,平均 1.7~2.5 年快速回本

省電、省水、省人力

投入低、效益高

成本回收快

三大模組,供水節能新標準

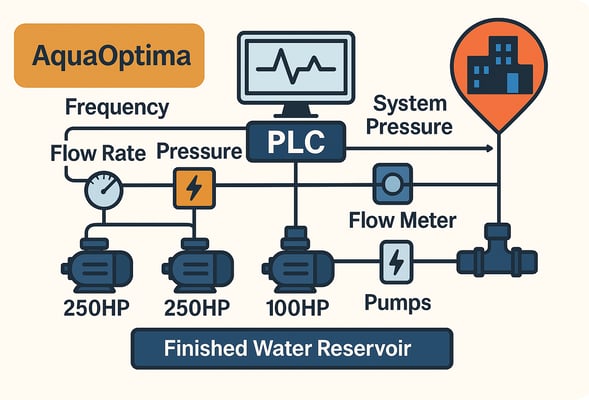

水壓計:安裝於總出水管路與各泵浦出水口,實時回傳揚程與壓力數據

水量計:監測每秒出水量,精準掌握用水需求波動

電表:讀取各泵浦電力消耗與頻率參數,評估運行效率

變頻器狀態:透過 MODBUS/OPC UA 協議,讀取頻率設定與運轉狀態,並下達啟停與頻率調整指令

SCADA/PLC 整合:整合現有監控系統,將所有感測與控制訊號匯入「水智優」雲端平台,實現秒級資料更新(每秒 ≥1 次)

IoT 整合

整合水泵、變頻器、感測器與現有 SCADA/PLC 系統,打通資料流與控制指令,建立智慧節能基礎。

資料來源 & 控制回傳

供水管理平台

提供完整監控/操作/管理與紀錄功能,是現場操作與管理人員的數位管理中樞。

儀表板:專屬介面即時呈現抽水機狀態、供水目標與歷史數據走勢。

警示:自動推播 14 類異常警報並支援已讀標記與處置追蹤。

數據下載:篩選時間後快速匯出系統與警報資料及智慧控制記錄。

供水目標管理:可設定上下限水壓與流量,系統自動排程或人工微調。

抽水機管理:記錄泵浦規格與財產資訊,並可更新運行狀態(運轉/備用/維修/報廢)。

智慧控制記錄:每分鐘記錄輸入數據、控制指令與 AI 判斷依據,完整追溯。

六大平台功能

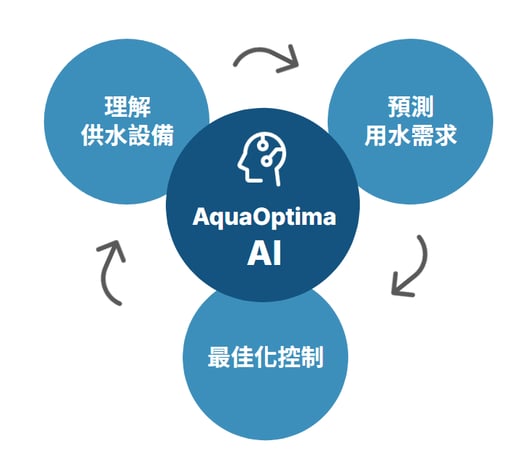

理解供水設備:抽水機性能模型/抽水機效率模型

預測用水需求:用水需求模型/系統曲線模型

最佳化控制:最佳抽水機組合與頻率/多目標優化抽水機控制邏輯

AI 智慧演算

三層式 AI (設備/需求/控制)大腦,實現穩壓,高效節能的自動排程策略。

三層式 AI

實測驗證亮點

僅需少量初始資料,即可快速建模

精準度高,可穩定優化抽水效率

適用性高,演算法可擴展至其他場域

在傳統操作模式下,淨水場的主力抽水機僅以定頻或片段變頻運行,效率比一度跌至 70%,輔助泵組更在低於最佳效率點的狀態運轉,整體系統效率僅 41%,導致能源大幅浪費、設備加速磨耗,且需仰賴人工持續監控與調整,耗費大量人力與運維成本。

降低不必要用水 + 提升用電效率 = 降低整體用電量

成功案例 - 台灣自來水公司清洲淨水場

痛點:

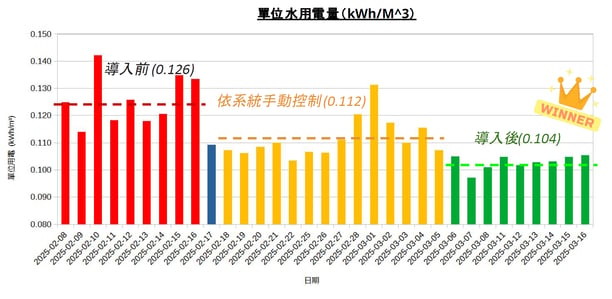

實證節能成果:

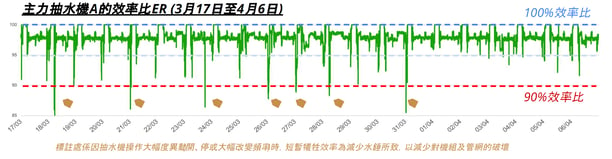

經過 15 天的測試,45 天的穩定運行,成功驗證以下效益:

✅ 單位水耗電量下降 17.7%,整體節能率高達 20~30%

✅ 抽水機磨耗率降低 5~20%,有效延長設備壽命

✅ 每日節省超過 1 小時的人工作業時間

✅ 95% 以上的時間供水精準維持,杜絕過度或不足供水

✅ 自動操作反映 100% 精準落在設定範圍

實際運行期間,主力抽水機效率比穩定 >90% (100% 為最佳運轉狀態)

解決方案:

經導入後,單位用水電量相較於導入前大幅下降

淨水廠每年用電量為 166 萬度 (kWh),以 20% 節能率、每度電新台幣 4 元估算,每年可省下高達新台幣 132 萬元的電費!

AquaOptima AI 供水排程系統透過 IoT 全面整合感測器與變頻器,並以三層 AI 模型(設備性能、用水需求、系統曲線)進行多目標優化,24/7 自動下達泵組組合與頻率指令,藉此提升抽水機效率並減少人力監控時間,顯著降低能源消耗與設備磨損。

我們與施工團隊實際走訪清洲淨水場進行場勘

安裝量測儀器,並整合現場系統

相容本地軟硬體系統,無須配合國外技術框架;全中文介面,降低培訓門檻;國人開發,資安風險更低,整體成本更優。

國產開發

水務智慧管理的技術夥伴 - 在地智造

量身打造

長期支援

深入理解現場流程與使用習慣,從系統介面到操作心法,將 AI 內化於操控邏輯,確保順暢落地。

本地團隊線上線下即時應對與溝通,長期迭代問題解決與維護保養,提供全面服務保障。

常見問題

AquaOptima 如何讀取並控制現有抽水機?

系統透過 MODBUS/OPC 協議,整合現場 SCADA 或 PLC/PAC,讀取水壓、水量、電能、頻率等感測器資料,並回傳啟停與頻率控制指令,無需更換硬體即可部署。

系統適用哪些場域?

適用工廠、加壓站、污水處理廠、水廠等任何有變頻或定頻水泵的場合,模組化設計可從單站或單泵起步,逐步擴展。

安裝需要停機或改動原有流程嗎?

無需停機整廠升級:僅於測試期新增水壓計、水量計、電錶等感測器,其餘透過現有 PLC/SCADA 整合即可,施工期間對日常供水影響微乎其微。

系統後續維護與升級如何進行?

提供每月效益報告、系統健康檢查、操作人員訓練;並持續優化演算法、需求管理功能及 UI/UX,確保長期穩定運行與效益提升。

為何變頻驅動(VFD)比定頻運轉更節能?

定頻水泵只能以固定速度運轉,無法配合實際揚程與流量需求,經常偏離最佳效率點(BEP),造成大幅能耗浪費。變頻驅動可即時調節馬達頻率,精準匹配現場壓力與流量變化,將水泵長期維持在 90%以上效率範圍內,有效降低能耗與水錘風險。

如何量化並驗證節能成效

單位水用電量 (kWh/m³):比較導入前後同等出水量所需電力,POC中從 0.126 降到 0.104,約 -17.7%

系統總效率:以「抽水機效率 × 電動機效率 × 變頻器效率」計算,POC從 41% 提升到 51%,整體+22%

實測用電量:記錄每日 kWh/D,直接對比傳統手動、半自動與全自動三階段,驗證節電 20–30%。

多目標優化是如何實現的?

我們將「揚程/壓力目標」、「流量需求」、「效率最大化」和「切換頻率/組合穩定性」等多項指標,轉化為數學目標函數,並採用專有的多目標優化演算法 (類似多目標 PID + MIP) 實時求解最優泵組合與頻率。

系統需要多少數據才能上線?

最低要求:兩週連續運行資料,包括每分鐘水壓、水量、泵頻、電流/功率等,建議同時記錄手動操作記錄以作標註。

最佳情況:累積 1–2 個月的深度資料,能進一步提升模型穩定性與場景覆蓋,特別是極端高峰與低谷期間。

如何評估單台抽水機的「效率比 (ER)」?

ER=實際運轉效率 ÷ 該機型最佳效率點 (BEP) 效率。

先以現場測試或製造商提供的性能曲線取得 BEP 效率,再在現場測量工況功率與水馬力進行比對。POC 中,所有泵組 ER 長期穩定 ≥90%。

14 種警示為何?

因為供水系統運行環節繁複,從感測器數據異常、優化算法失敗,到 PLC/PAC 通訊中斷與控制命令執行失敗,每個環節都可能導致效率下降或停機風險,設定 14 種警示可涵蓋所有關鍵監控點,確保任何異常都能即時發現並處理。

📩 專業可行性評估服務

NT$180,000 起

最終費用視現場複雜度與需求深度調整

(含稅)

✅ 初步潛力估算:快速判斷可節省電費比例

✅ 現場數據蒐集:分析抽水機規格、水壓/流量與用電量曲線

✅ 可行性報告:量化節能效益、回收期與分階段優化建議

服務內容精要

在投資前,就能一目了然地掌握節能潛力與回收效益!